Крупный культурно-туристический комплекс ежедневно производит значительное количество пищевых отходов сложного состава, включая остатки еды, маслянистую воду и пластиковые пакеты. Существующий метод очистки страдал от таких проблем, как резкий запах, частые засоры и высокие затраты на рабочую силу, что требовало срочной модернизации системы автоматизации.

Операционные проблемы

Высокая коррозионная активность: ферментированные отходы становятся кислыми и легко разъедают оборудование.

Склонность к запутыванию и блокированию: предметы с длинными волокнами, такие как пластиковые пакеты, легко застревают в традиционном конвейерном оборудовании.

Высокие санитарные требования: контроль запаха и легкая очистка оборудования имеют важное значение.

Решение

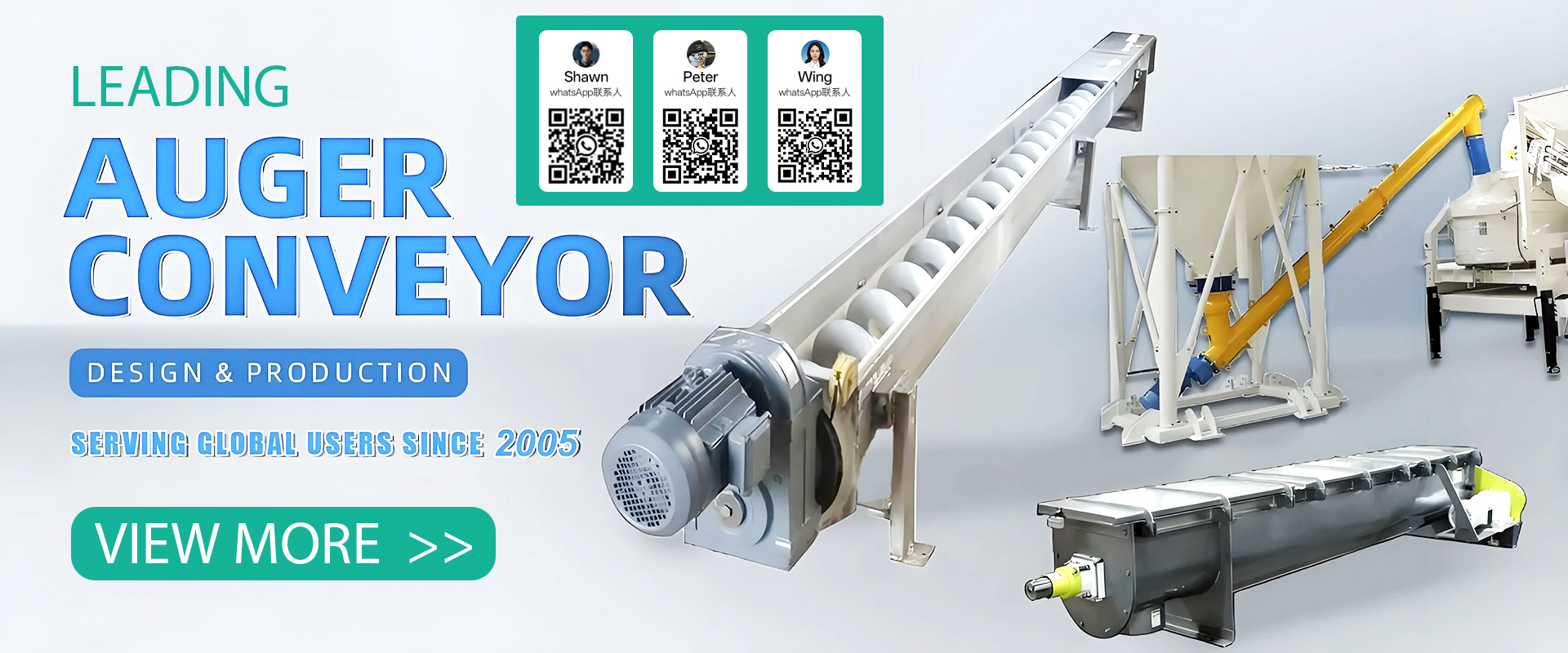

Внедрение безвального винтового конвейера из нержавеющей стали 304, обладающего основными технологическими преимуществами:

Безваловая конструкция: центральный вал исключается благодаря ленточному винтовому лезвию, что обеспечивает прямой проход пластиковых пакетов и мусора, полностью устраняя проблемы с запутыванием, одновременно повышая эффективность транспортировки более чем на 30 %.

Конструкция из нержавеющей стали: корыто и лезвия изготовлены из нержавеющей стали 304, устойчивой к кислотной и щелочной коррозии. Срок службы в 2-3 раза дольше, чем у оборудования из углеродистой стали, поверхность гладкая, что облегчает очистку.

Полностью герметичная транспортировка: оснащена герметичными крышками, которые эффективно предотвращают утечку запахов и улучшают рабочую среду.

Гибкая компоновка: поддерживает как горизонтальную, так и наклонную транспортировку для адаптации к планировке площадки.

Результаты применения

Повышение эффективности: Автоматизированная непрерывная транспортировка снижает трудозатраты и обеспечивает стабильную подачу корма на последующие производственные линии.

Снижение частоты отказов: конструкция, предотвращающая запутывание, снижает частоту отказов более чем на 70%.

Улучшение окружающей среды: герметичная транспортировка сводит к минимуму запахи; нержавеющая сталь облегчает ежедневную очистку и соответствует строгим экологическим стандартам.

Заключение

Благодаря таким преимуществам, как устойчивость к коррозии, предотвращение запутывания и простота очистки, безвальный винтовой конвейер из нержавеющей стали представляет собой эффективное и надежное решение для переработки сложных материалов, таких как пищевые отходы. Это идеальный выбор для улучшения экологии.

В производстве материалов для новых энергетических батарей послесушки транспортировка железофосфата часто сталкивается с тремя основными проблемами: сцепление стен, износ и загрязнение металлами.000 тонн в год линия производства катодного материала принято двухствольных нержавеющей стали конвейер с винтом для достижения стабильного, чистый и непрерывный транспорт материалов.

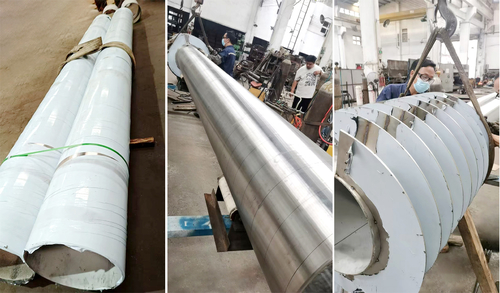

Конструкция, адаптированная к характеристикам материала

Транспортируемый материал представляет собой сушеный порошок фосфата железа с приблизительной плотностью 0,8 г/см3, обладающий высокой абразивностью и чувствительностью к содержанию железа.Вся установка построена из 304 нержавеющей стали, с лезвиями, подвергающимися обработке нитридной отвердкой для достижения твердости поверхности, превышающей HV900, эффективно сопротивляющейся резке частиц.Заменяемые износостойкие облицовки, установленные на внутренних стенах оболочки, продлевают срок службы оборудования, сокращая частоту технического обслуживания.

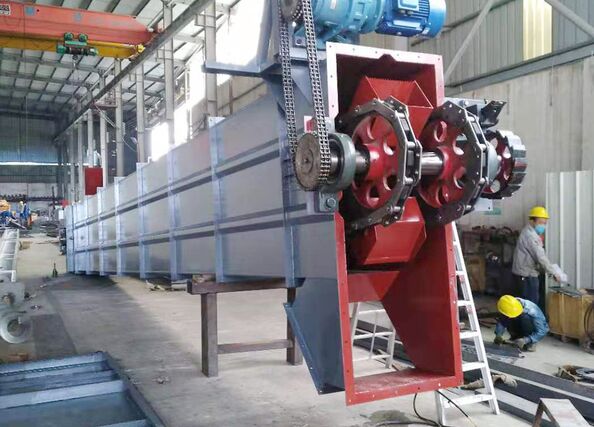

Самоочистка с помощью двухствольного перекрытия

Для устранения тенденций мостов и сцепления используется двойная конструкция вала с равным диаметром, вращающаяся в противоположных направлениях.одновременное продвижение материала при скребке отложений с противоположных лезвиевЭто значительно уменьшает остаточное накопление на дне, устраняя риски засорения на источнике и обеспечивая непрерывную работу.

Удаление и передача обеспечивают долгосрочную эксплуатацию

ПТФЭ уплотнительные ленты устанавливаются как на входе/выходе, так и на крышных пластинах.удовлетворяющие условиям небольшого отрицательного давления и эффективно контролирующие утечку пылиДля прямого подключения к приводу используется редуктор, установленный на вал, что повышает эффективность передачи на 15%.без незапланированных остановок в течение восьми месяцев подряд.

Этот случай демонстрирует, что для высокоабразивных и вязких порошков двухстворчатый винтовой конвейер из нержавеющей стали предлагает выдающиеся преимущества в предотвращении загрязнения, устойчивости к засорению,и стабильности эксплуатации, что делает его надежным выбором для модернизации новых линий производства энергетических материалов.

Производственная линия глубокой переработки продуктов питания и фармацевтики требует быстрого и равномерного обезвоживания предварительно обработанного влажного сырья.высокое потребление энергии, многочисленные очистки мертвых зон и восприимчивость к перекрестному загрязнению продукта.- повысить эффективность и однородность сушки - обеспечить чистоту продукции и соответствие стандартам промышленной гигиены - снизить долгосрочные эксплуатационные и технические затраты.

Решение оборудования

Была представлена новая сушилка из нержавеющей стали:

Конструкция из полностью нержавеющей стали:Все материалы, контактирующие с материалами, и внешняя оболочка используют высококачественную нержавеющую сталь для устойчивости к коррозии и легкой очистки, полностью отвечающую требованиям гигиены пищевых продуктов и фармацевтических препаратов.

Оптимизированная система горячего воздухаОбладает эффективным, равномерным дизайном распределения воздуха в сочетании с точным контролем температуры для обеспечения равномерного нагрева и постоянного качества сушки.

Модульность и автоматизация:Модульная конструкция позволяет гибкую конфигурацию на основе производственной мощности.,сокращение ручного вмешательства.

Результаты применения:Значительные выгоды после ввода в эксплуатацию

Повышение эффективности:Циклы сушки сократились примерно на 30% по сравнению с прежним оборудованием, а потребление энергии на единицу сократилось примерно на 22%, что привело к значительному росту мощности.

Улучшение качества:Единообразие готового продукта превышает 98%, сохраняя оптимальный цвет и удержание активного ингредиента.поддержание 100%-ного показателя успеваемости в проверках выборки продукции.

Снижение операционных затрат: TПроектирование оборудования облегчает тщательную очистку и регулярное обслуживание, минимизируя время простоя для санитарии.Исключительная долговечность снижает частоту замены запасных частей и затраты на долгосрочное обслуживание.

Резюме дела

Эта сушилка из нержавеющей стали успешно решает основные задачи клиента в области повышения качества, повышения эффективности и снижения затрат благодаря превосходному гигиеническому дизайну,высокоэффективные характеристики сушкиОн обеспечивает критическую поддержку оборудования для создания современной производственной линии высокого стандарта, демонстрирующей широкое применение в отрасли.

I. История и проблемы проектаПроизводитель удобрений требовал стабильной и эффективной транспортировки гранулированного готового удобрения от предварительного упаковки до специальных силосов во время производства.Существующее транспортировочное оборудование испытывало проблемы с коррозией., плохая герметика, приводящая к утечке пыли, и сгустки частиц удобрений, вызывающих блокировки.

II. Выбор и решение оборудованияУчитывая характеристики удобрений (коррозионные свойства, гигроскопичность и требование нетронутых частиц), в качестве решения был выбран специальный конвейер из нержавеющей стали.Ключевые конструктивные особенности:

Материал: переносный винт и корзину изготовлены из 304 нержавеющей стали,предлагает превосходную коррозионную устойчивость, чтобы выдержать химические компоненты в удобрениях и продлить срок службы оборудования.

Конструкция уплотнения: сочетание уплотнений конца и уплотнений крышки значительно снижает утечку пыли во время транспортировки, улучшая рабочую среду и удовлетворяя требованиям чистого производства.

Настраиваемые параметры: диаметр винта, скорость вращения и мощность были точно рассчитаны на основе объема транспортировки, расстояния и свойств материала.,предотвращение разрыва частиц или засорения, вызванного неправильной скоростью.

III. Результаты осуществленияПосле ввода в эксплуатацию оборудование продемонстрировало выдающиеся показатели:

Стабильная и надежная эксплуатация: конструкция из нержавеющей стали эффективно сопротивляется коррозии, значительно снижая уровень сбоев оборудования и обеспечивая непрерывную работу производственной линии.

Чистая и эффективная транспортировка: превосходная герметика практически исключает загрязнение пылью.достижение приблизительно на 25% более высокой эффективности транспортировки.

Сниженные затраты на техническое обслуживание: для устойчивости оборудования к коррозии и надежной конструкции требуется только ежедневное обслуживание, что значительно снижает расходы на долгосрочное обслуживание.

IV. ЗаключениеЭтот случай демонстрирует, что выбор конвейеров из нержавеющей стали для транспортировки удобрений предлагает отличные преимущества в решении таких критических проблем, как коррозия, уплотнение и блокировки.Он является надежным выбором для достижения эффективной, экологически чистый и низкопотребляющий конвейер в промышленности удобрений.

Смесители из нержавеющей стали необходимым оборудованием для повышения качества продукции и эффективности производства в химической и пластической промышленности благодаря их исключительной чистоте,долговечностьСледующее исследование случая, проведенное производителем модифицированного пластика, иллюстрирует их основную ценность.

Проблема: при производстве высокопроизводительных инженерных пластмасс компания столкнулась с такими проблемами, как загрязнение металлами, сложная очистка и смена материалов.и неравномерное смешивание, вызванное традиционным оборудованиемЭти проблемы серьезно повлияли на консистенцию продукции (например, колебания цвета, черные пятна) и гибкость производства.

Решение: внедрение полностью нержавеющей стали (304/316L) с двойным движением смесителя со всеми контактными поверхностями.Объединенные принципы трехмерного качания и принудительного стрижения обеспечивают микроскопически равномерное распределение смолы и различных добавок в течение минимального времени обработкиИнтеллектуальная система управления в сочетании с дизайном без мертвой зоны позволяет работать с рецептом одним касанием и быстро очищать.

Количественные выгоды:

Улучшение качества:Жалобы на изменение цвета продукции снизились с 1,5% до 0,2%, а колебания производительности сократились более чем на 60%.

Скачок эффективности:Циклы смешивания сокращены более чем на 50%, время очистки/замены сократилось с 2 часов до менее 30 минут, увеличивая использование оборудования примерно на 35%.

Экономия затрат:Значительное снижение показателей отходов из-за загрязнения, в сочетании с более низкими расходами на обслуживание, обеспечивающие ежегодную экономию более одного миллиона юаней с коротким периодом окупаемости.

Улучшение окружающей средыПолностью закрытая работа достигнута, фундаментально контролируя утечку пыли.

Заключение:

Этот случай демонстрирует, что смесители из нержавеющей стали обеспечивают надежную гарантию для производства высокочистых продуктов с высокой добавленной стоимостью в промышленности пластмасс.повышение эффективности гомогенизацииЭто является образцовой практикой для продвижения отрасли в сторону высокого класса.Интеллектуальные обновления.

Прибрежное предприятие по переработке кормов работает в условиях высокой температуры, высокой влажности и соляного тумана. Его первоначальное оборудование для транспортировки из углеродистой стали подвергалось сильной коррозии, легко загрязняя сырье. Частое техническое обслуживание и низкая эффективность ручной подачи препятствовали автоматизированному производству.

Предприятие внедрило полностью винтовые конвейеры из нержавеющей стали 304, обладающие следующими основными преимуществами:

Коррозионная стойкость и гигиеничность:Пищевая нержавеющая сталь 304 исключает загрязнение ржавчиной и соответствует строгим санитарным нормам.

Эффективная адаптивность:Конструкция вертикального подъема экономит пространство, точно соответствуя производительности производственной линии. Гладкие внутренние стенки и минимальный зазор обеспечивают плавную транспортировку материала без остатков.

Интеллектуальная стабильность:Обладает функциями автоматического управления, такими как «автоматическая остановка при заполнении» и «автоматический запуск при опорожнении» для работы без присмотра; полностью герметичная конструкция эффективно контролирует пыль и обеспечивает надежную работу.

Значительные преимущества, достигнутые после развертывания оборудования:

Повышение качества и эффективности:Устранены риски загрязнения, повышена эффективность подачи более чем на 300% и улучшена рабочая среда.

Снижение общих затрат:Коррозионностойкая конструкция минимизирует расходы на техническое обслуживание; автоматизированная работа сокращает затраты на оплату труда.

Обеспечение непрерывности производства:Высокая надежность обеспечивает стабильную работу всей производственной системы.

Этот пример показывает, что в отраслях с высокими требованиями к гигиене и коррозионной стойкости — таких как пищевая, кормовая и химическая промышленность — специализированные винтовые питатели из нержавеющей стали обеспечивают эффективное решение для работы в суровых условиях, достижения снижения затрат и повышения эффективности, а также продвижения модернизации промышленности.

.gtr-container-xyz123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-xyz123 .gtr-section {

margin-bottom: 24px;

}

.gtr-container-xyz123 .gtr-paragraph {

font-size: 14px;

margin-bottom: 16px;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-bottom: 16px;

color: #2c3e50;

text-align: left;

}

.gtr-container-xyz123 .gtr-list {

list-style: none !important;

padding-left: 20px;

margin-bottom: 16px;

position: relative;

}

.gtr-container-xyz123 .gtr-list-item {

font-size: 14px;

margin-bottom: 10px;

position: relative;

padding-left: 20px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-list-item::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #3498db;

font-size: 16px;

line-height: 1.6;

}

.gtr-container-xyz123 .gtr-list-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 .gtr-conclusion {

font-size: 14px;

margin-top: 24px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-conclusion-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 img {

max-width: 100%;

height: auto;

display: block;

margin-left: auto;

margin-right: auto;

}

@media (min-width: 768px) {

.gtr-container-xyz123 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 20px;

}

.gtr-container-xyz123 .gtr-list-item {

margin-bottom: 8px;

}

}

При производстве сложных порошкообразных приправ (таких как приправы для барбекю, основы для супов и ароматизированные соусы для макания) смеситель для сухих порошков из нержавеющей стали служит основным оборудованием, обеспечивающим стабильное качество и безопасность продукции. Ниже приведен краткий обзор его типичных применений:

I. Основные преимущества

Изготовленный из пищевой нержавеющей стали, миксер обладает исключительной устойчивостью к коррозии и подавляет рост бактерий, полностью соответствуя гигиеническим стандартам пищевого производства. Его эффективное трехмерное спиральное перемешивание или конструкция лопастей с двумя валами создают интенсивные эффекты конвекции, сдвига и диффузии.

II. Конкретные этапы применения

На стандартной линии по производству порошковых приправ это оборудование в первую очередь обеспечивает точное и равномерное смешивание нескольких основных ингредиентов (например, соли, сахара, глутамата натрия, порошков специй, пищевых добавок). Например, для производства порошка с чесночным вкусом требуется быстрая интеграция чесночного порошка, перцового порошка, крахмала и следовых нуклеотидов вкуса — материалов со значительными изменениями размера частиц и плотности — в однородную смесь, предотвращая слипание или разделение.

III. Преимущества применения

Высокая однородность смешивания: Обеспечивает тщательную гомогенизацию молекул материала в течение короткого периода времени, обеспечивая превосходную стабильность как внутри, так и между партиями, гарантируя постоянный вкус продукта.

Гигиеническая безопасность: Конструкция из нержавеющей стали облегчает очистку, противостоит коррозии, предотвращает загрязнение материалов и соответствует строгим требованиям к пищевым продуктам.

Повышение эффективности производства:Герметичная конструкция предотвращает утечку пыли, а высокая скорость смешивания значительно сокращает производственные циклы и снижает отходы сырья.

Сильная адаптивность процесса:Легко обрабатывает материалы разного состава и плотности, гибко адаптируясь к разнообразным линейкам продукции и требованиям рынка небольших партий.

Заключение:Смесители для сухих порошков из нержавеющей стали с их эффективными, равномерными и гигиеничными возможностями смешивания стали незаменимым ключевым оборудованием в современной обработке пищевых приправ. Они значительно повышают общее качество продукции и конкурентоспособность на рынке.

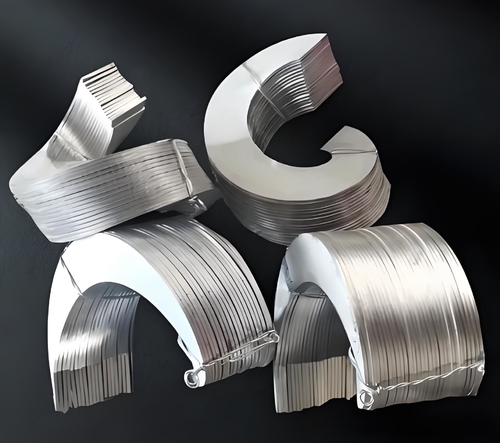

Среди многочисленного промышленного конвейерного оборудования шнековые конвейеры играют незаменимую роль. Их ключевой компонент — лопасти шнека из нержавеющей стали — напрямую определяет общую производительность и срок службы оборудования.

Выдающиеся преимущества: Долговечность и эффективная работаИзготовленные из высококачественной нержавеющей стали, эти лопасти обладают исключительной коррозионной стойкостью, выдерживая влажную среду, химические вещества и высокотемпературную коррозию, что значительно продлевает срок службы. Их высокополированные поверхности минимизируют коэффициенты трения, уменьшая адгезию материала и упрощая очистку, обеспечивая при этом низкое энергопотребление и высокую эффективность транспортировки. Кроме того, конструкция лопастей подвергается точным расчетам и усиленной конструкции, сочетая высокую прочность с отличной ударной вязкостью. Это обеспечивает стабильную форму при больших нагрузках и высокоскоростной работе, эффективно предотвращая деформацию и разрушение.

Характеристики производительности: Адаптация к различным требованиямПомимо основных функций транспортировки, современные спиральные лопасти из нержавеющей стали предлагают множество преимуществ производительности:- Исключительная износостойкость позволяет обрабатывать сыпучие или слабоабразивные материалы- Структурная стабильность обеспечивает надежную долгосрочную непрерывную работу- Гигиенические характеристики безопасности соответствуют строгим стандартам в пищевой, фармацевтической и смежных отраслях- Гибкая настройка толщины, шага и диаметра лопастей позволяет учитывать различные свойства материалов и требования технологического процесса

Широкое применение: решения для различных отраслейИспользуя эти всесторонние преимущества, лопасти шнека из нержавеющей стали широко применяются в различных секторах: в пищевой промышленности для транспортировки сырья, такого как мука и зерно, обеспечивая при этом гигиену производственной линии; в химической и экологической областях для транспортировки агрессивных химикатов или осадка сточных вод; в строительных материалах для стабильной транспортировки цемента и золы-уноса; а также в сельском хозяйстве и переработке полезных ископаемых для эффективной обработки сыпучих материалов. Их исключительная адаптируемость обеспечивает надежные и экономичные решения для обработки материалов в различных отраслях.

В заключение, спиральные лопасти из нержавеющей стали стали незаменимыми компонентами в современном промышленном производстве благодаря своей долговечности, эффективности и универсальности. С продолжающимся прогрессом в материаловедении и технологии производства их производительность будет продолжать улучшаться, создавая ценность для более широкого спектра промышленных применений.

Шнековые конвейеры из нержавеющей стали служат критически важным транспортным оборудованием в современных линиях пищевой переработки, особенно подходящим для порошкообразных, гранулированных и мелко-хлопьевидных материалов. Их основные характеристики демонстрируют значительные преимущества в условиях строгих требований к гигиене и стабильности пищевого производства.

Пищевое предприятие, производящее ингредиенты для выпечки и приправы, столкнулось с проблемами, включая перекрестное загрязнение, громоздкую очистку и коррозию оборудования в своей производственной линии. После внедрения нескольких шнековых конвейеров из нержавеющей стали пищевого класса компания создала полностью закрытую автоматизированную систему, охватывающую прием сырья, дозирование и передачу, до наполнения готовой продукции.

Высокая гарантия гигиены и безопасности: Изготовленные из пищевой нержавеющей стали 304/316 с тонко отполированными поверхностями, эти конвейеры нетоксичны, неадсорбирующие и легко очищаются, устраняя остатки микробов. Полностью закрытая транспортировка эффективно изолирует от внешнего загрязнения, соответствуя стандартам производства пищевой безопасности.

Исключительная коррозионная стойкость и долговечность: Нержавеющая сталь устойчива к коррозии от пищевых компонентов, таких как соли, кислоты и щелочи, обеспечивая чистоту материала и продлевая срок службы оборудования. Специальная упрочняющая обработка для абразивных материалов гарантирует долгосрочную стабильную работу.

Гибкая и стабильная работа: Поддерживает горизонтальную, наклонную и вертикальную установку с компактной компоновкой, облегчая интеграцию в автоматизированные системы управления. Обеспечивает плавную, равномерную транспортировку с минимальным разрушением материала, гарантируя точное дозирование на последующих этапах и непрерывное производство.

Легкая очистка и техническое обслуживание: Быстросъемная конструкция и модульная структура обеспечивают быструю очистку и осмотр. Поддерживает ручную мойку или интеграцию с системами CIP, значительно сокращая время очистки при переходе и повышая эффективность производства.

Результаты применения: Предприятия достигают повышенных стандартов гигиены продукции, значительно повышают эффективность производства, снижают затраты на техническое обслуживание оборудования и без труда соответствуют требованиям сертификации пищевой безопасности.

В заключение, шнековые конвейеры из нержавеющей стали служат жизненно важной основой для создания безопасных, надежных и непрерывных систем пищевого производства благодаря своим гигиеничным, долговечным, эффективным и легким в очистке характеристикам.